- Skyddsgaser för laser-keyhole/djupsvetsning eller värmeledningssvetsning beroende på fokuspunkt och brännfläckens storlek

- Skyddsgaserna helium och argon mot plasmabildning vid laserstrålesvetsning

- Lasergaser från Air Liquide: Laserskyddsgaser och deras fördelar vid lasersvetsning och laserfogning

- LASAL för djupsvetsning av stål, aluminium och titan

- Laserskyddsgasdyser: LASAL™-dyskonceptet för lasersvetsning

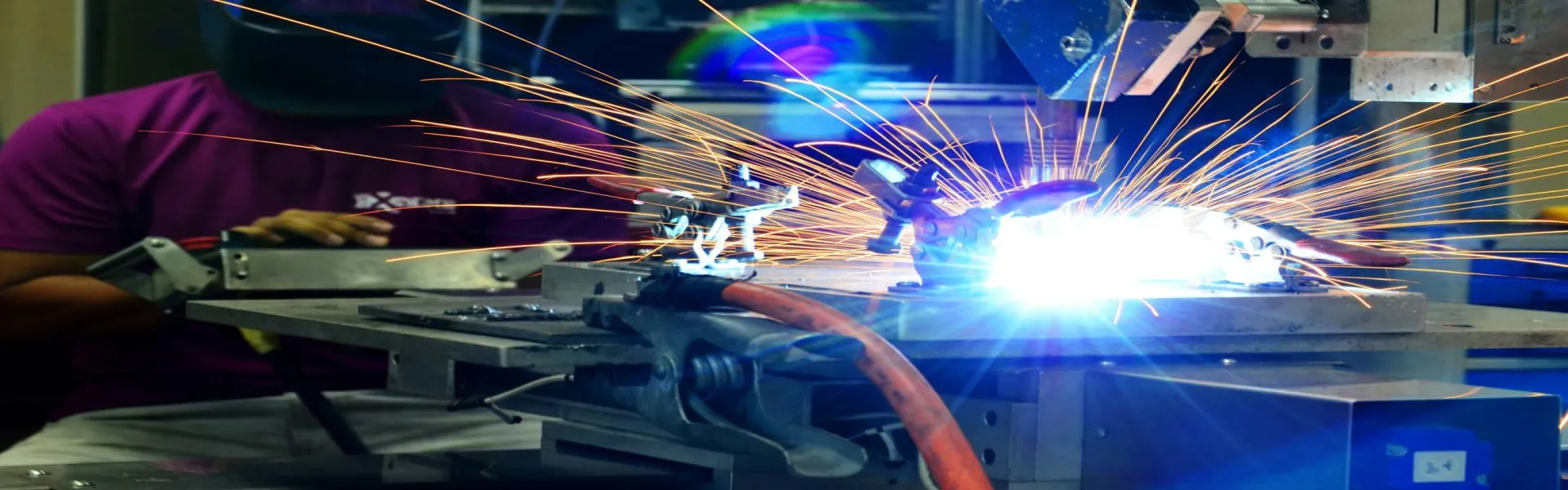

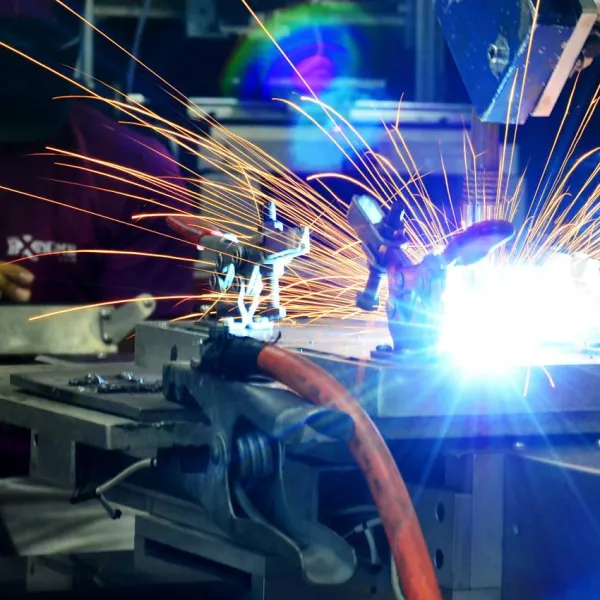

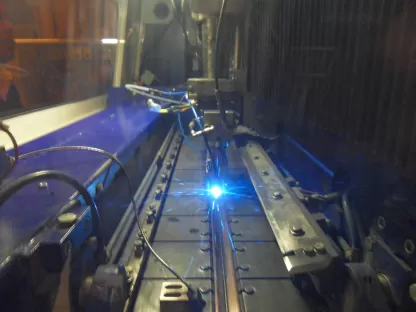

Vid laserstrålesvetsning (EN ISO 4063: Process 52) används energin från en fokuserad laserstråle med hög effekttäthet [W/mm²] för att snabbt värma upp material och komponenter till smältpunkten. På så sätt kan precisa fogningsarbeten som lasersvetsning, lasersvetsning eller påsvetsning utföras.

Energitätheten kan anpassas exakt till fogningsuppgiften med hjälp av fokuseringsoptik (laseroptik/bearbetningshuvud). På så sätt kan komponenter av tunnplåt svetsas till konstruktionskomponenter med tjocka väggar. Lasersvetsning är en etablerad fogningsmetod inom metallkonstruktion, fordons-, flygplans- eller skeppsbyggnad, rör- och profilproduktion eller maskin-, behållar- och apparattillverkning och är en fast del av många tillverkningsföretag.

Skyddsgasblandningar som är optimalt anpassade till materialet, lasertypen och lasereffekten säkerställer att laserstrålens maximala lasereffekt överförs till fogzonen. Detta möjliggör hög lasersvetsningskvalitet och lasersvetsningsproduktivitet.

Särdrag hos gaslasrar

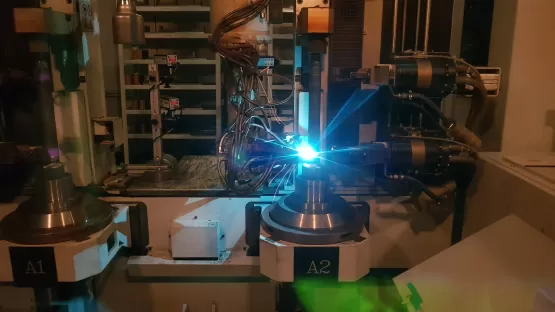

Speciellt för gaslasrar (t.ex. CO2-lasrar) specificerar laserproducenten resonatorgaser med exakt definierad sammansättning och exakt definierat blandningsförhållande. Resonatorgasen är i gaslasrar det så kallade laseraktiva mediet för att generera själva laserstrålen och är därmed en väsentlig del av lasertillämpningen.

Air Liquide LASAL-resonatorgaser är högrena gasblandningar som vida överstiger laserproducenternas krav på blandningstolerans och homogenitet. LASAL-resonatorgaser säkerställer därmed högsta möjliga laserstrålstabilitet under hela laserens livslängd.

Skyddsgaser för laser-keyhole/djupsvetsning eller värmeledningssvetsning beroende på fokuspunkt och brännfläckens storlek

Avgörande för valet av skyddsgaser för lasersvetsning är lasereffekten, laservåglängden, de material som ska svetsas och lasersvetsningstypen (keyhole-djupsvetsning eller värmeledningssvetsning) som används för lasersvetsningen. Skyddsgaserna, som är anpassade till materialet och laser effekten, har en betydande inverkan på svetsresultatet.

Värmeöverföringen från brännfläcken/fokuspunkten till komponentytan i komponenten samt svetshastigheten och skyddsgasförbrukningen står i direkt samband med det valda skyddsgasen.

Svetsdjupet/svetsformen, förhållandet mellan sömbredd och sömdjup, sömyta och sömkvalitet samt processstabilitet och produktivitet kan påverkas avsevärt av skyddsgaserna.

För att ett skyddsgas ska vara effektivt och verksamt är det avgörande att det når den avsedda svetsplatsen. Typ av tillförsel – dvs. skyddsgasmunstycket – avgör potentialen för förbättring av kvalitet, säkerhet och prestanda vid lasersvetsning.

Optimala skyddsgaser för lasersvetsning kan avsevärt:

- förbättra det processtekniska processfönstret

- minska bildningen av metalldimma, rök, sot och plasma

- skydda svetsfogen effektivt från yttre påverkan.

Skyddsgaslösningen bör anpassas till:

- lasertypen (fiber, diod, CO2)

- lasereffekten

- laservåglängden

- materialet och materialets tjocklek

- den önskade inbränningsgeometrin

- och den önskade svetsdjupet

Skyddsgaserna helium och argon mot plasmabildning vid laserstrålesvetsning

Plasmabildning vid lasersvetsning är en störande effekt. Plasmabildning beror på lasereffekt och laservåglängd. Ju högre lasereffekt, desto mer plasmabildningsbenägen är laserprocessen. CO2-lasrar med en laservåglängd λ=10,6 µm tenderar att bilda plasma i högre grad än fastämneslasrar (fiberlasrar, skivlasrar) och diodlasrar med en laservåglängd λ < 1,1 µm.

Vid CO2-lasrar används helium vid första användningen och vid höga lasereffekter. Vid faststoflasrar (skivlasrar, fiberlasrar, diodlasrar) används argon oberoende av lasereffekten och materialet.

Jämfört med argon har helium en mindre atomdiameter och en högre joniseringsenergi samtidigt som det har en lägre plasmatendens. Användningen av helium i högpresterande CO2-lasrar ger en stabilare ångkapillär (nyckelhål) och förhindrar plasmabildning. Detta möjliggör en god inkoppling av laserenergin i komponenten och därmed en stabil process.

Heliums höga värmeledningsförmåga säkerställer dessutom en effektiv värmeöverföring från laserstrålen till materialet. Detta möjliggör en relativt god svetsdjup, hög svetshastighet och bättre vätningsegenskaper.

En av de viktigaste funktionerna hos skyddsgaserna är att effektivt skydda smältan i fogzonen från omgivande atmosfär, så att inga oönskade reaktioner med omgivande luft kan äga rum.

Med argon och gaser med hög argonhalt och en densitet > luftdensitet = 1,225 kg/m³ kan omgivningsatmosfären uppnås mer effektivt med lägre skyddsgasflöde än med skyddsgaser som är lättare än luft. Med argon och gaser med hög argonhalt och en densitet > luftdensitet = 1,225 kg/m³ kan omgivningsatmosfären uppnås mer effektivt med lägre skyddsgasflöde än med skyddsgaser som är lättare än luft.

Lasergaser från Air Liquide: Laserskyddsgaser och deras fördelar vid lasersvetsning och laserfogning

Processstabiliteten och plasmabildningen kan påverkas avsevärt av gasens sammansättning, lasertypen och lasereffekten. Vid svetsning med 12 kW lasereffekt uppvisar en gasblandning med minst 70 % helium ungefär samma stabilitet som rent helium och möjliggör jämförbara svetsdjup. Vid en lasereffekt på 2 kW ligger gränsvärdet för den minimala heliumhalt som krävs för en stabil process på 20 %. På grund av de ökande utmaningarna och mångfalden av laserfogningstillämpningar och material, t.ex.:

- olegerade och låglegerade stål,

- CrNi-stål,

- aluminium,

- Ni-baserade material

- Koppar

- Titan, etc.,

har skyddsgasblandningar anpassade till materialet visat sig vara effektiva.

Med skyddsgasblandningarna LASAL 4633, LASAL 4635 och LASAL 4636 skyddas svetsen effektivare mot oönskade påverkan från atmosfären än vad som är möjligt med rent helium som skyddsgas. Samtidigt möjliggörs en högre sömkvalitet och högre processstabilitet samt produktivitet.

Särskilt när det gäller stålmaterial kan syreandelen i skyddsgasen – oberoende av laserkällan och lasereffekten – förbättra energiinmatningen i komponenten samt inbränningsbeteendet och sömformen. Dessutom har bättre avgasning, minskad benägenhet för porbildning och förbättrad vätning av sömkanterna positiva effekter på lasersvetsningsprocesserna. Detta resulterar i färre skåror och samtidigt högre svetshastighet.

LASAL för djupsvetsning av stål, aluminium och titan

Med LASAL 4633, LASAL 4635 och LASAL 4636 blir det enklare att svetsa material med låg absorption av den metalliska ytan, till exempel aluminium. Genom en optimerad inkoppling av laserstrålarna i materialet stabiliseras svetsprocessen och höga svetsdjup och svetshastigheter möjliggörs över hela sömlängden.

Genom optimerade LASAL-skyddsgaser kan gasförbrukningen minskas avsevärt och därmed processkostnaderna sänkas.

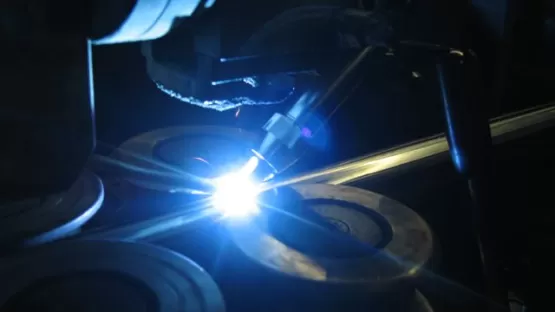

Laserskyddsgasdyser: ”LASAL-dyskonceptet” för lasersvetsning

Förutom valet av skyddsgas är tillförseln av skyddsgas av särskild betydelse. Effektiviteten hos gasen eller skyddsblandningen beror direkt på om den når fram till den avsedda användningsplatsen. Med LASAL-munstyckena kan de fysikalisk-kemiska egenskaperna hos skyddsgaserna utnyttjas fullt ut. Detta är avgörande för punktprecis energiinmatning, processstabilitet och sömkvalitet.

LASAL-skyddsgaser och LASAL-munstycken bildar tillsammans ett optimalt team för lasersvetsning.

För lasersvetsning används i metallindustrin traditionellt argon och helium som svetsgaser. Beroende på materialet å ena sidan och lasertypen, lasereffekten och laservåglängden å andra sidan kan bättre resultat uppnås med skyddsgasblandningar samtidigt som processkostnaderna minskar.

Potentialen hos optimerade LASAL-skyddsgaser kan utnyttjas bäst när de kombineras med ett anpassat tillförselssystem med LASAL-dyser, så att skyddsgasblandningen tillförs svetsprocessen på bästa möjliga sätt.